Оволодіння студентами-харчовиками практичних навиків холодильної обробки в лабораторних умовах

НУБіП України, к.11, ауд. 101

У м’ясопереробній галузі значна увага приділяється збереженню якості сировини та готової продукції шляхом інтенсивного охолодження. Від температури та швидкості охолодження залежить мікробіологічна стабільність м’яса, уповільнення ферментативних процесів, мінімізація втрат маси та збереження структурно-механічних властивостей.

Для холодильної обробки в харчовій промисловості застосовують декілька основних типів теплообмінників, серед яких важливе місце займають трубчасті теплообмінники, що забезпечують ефективний контакт між холодоагентом (наприклад, фреони, аміак, CO₂) та холодоносіями (вода, розсоли, гліколеві суміші), які, у свою чергу, відводять тепло від м’ясної сировини.

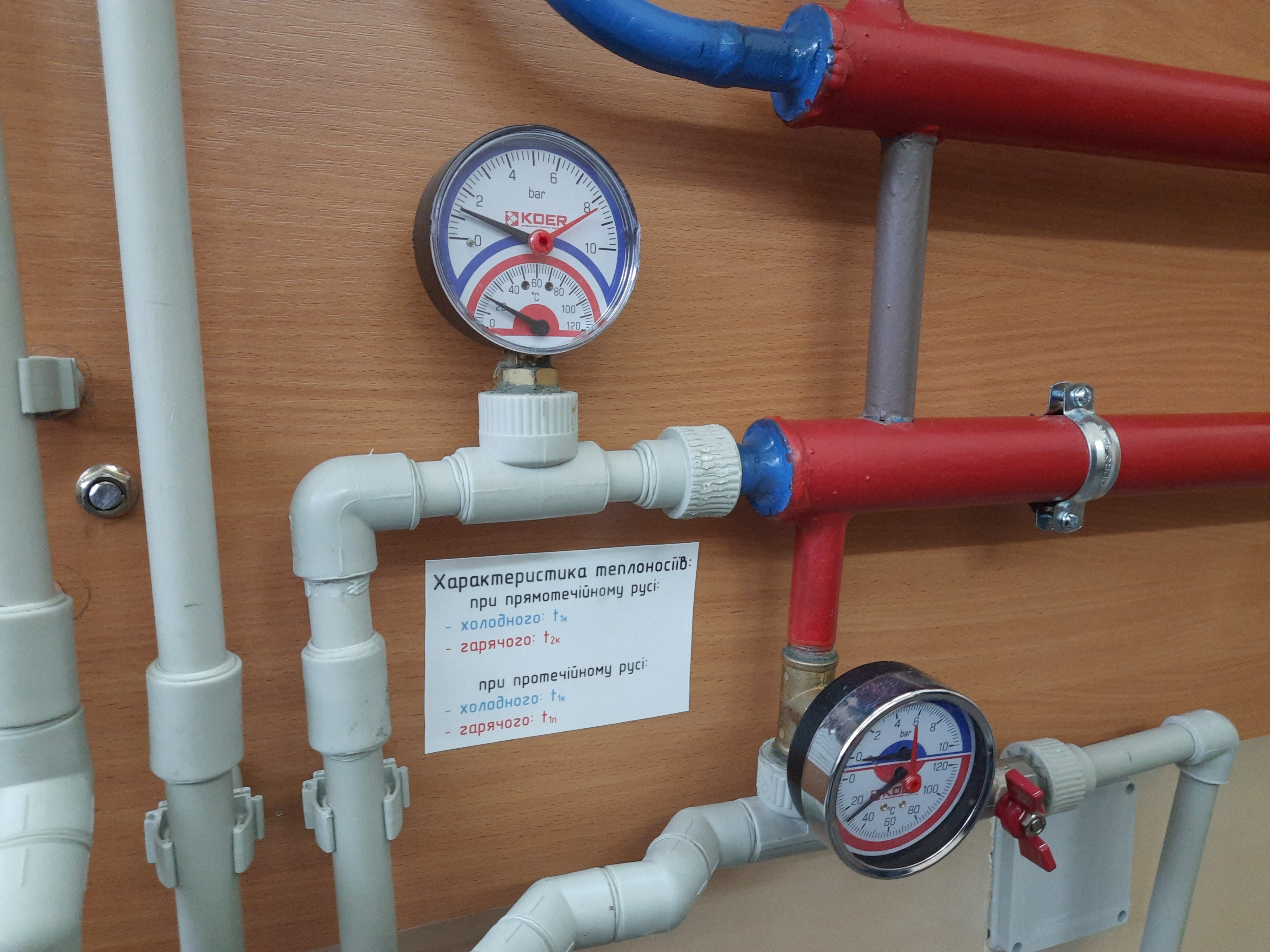

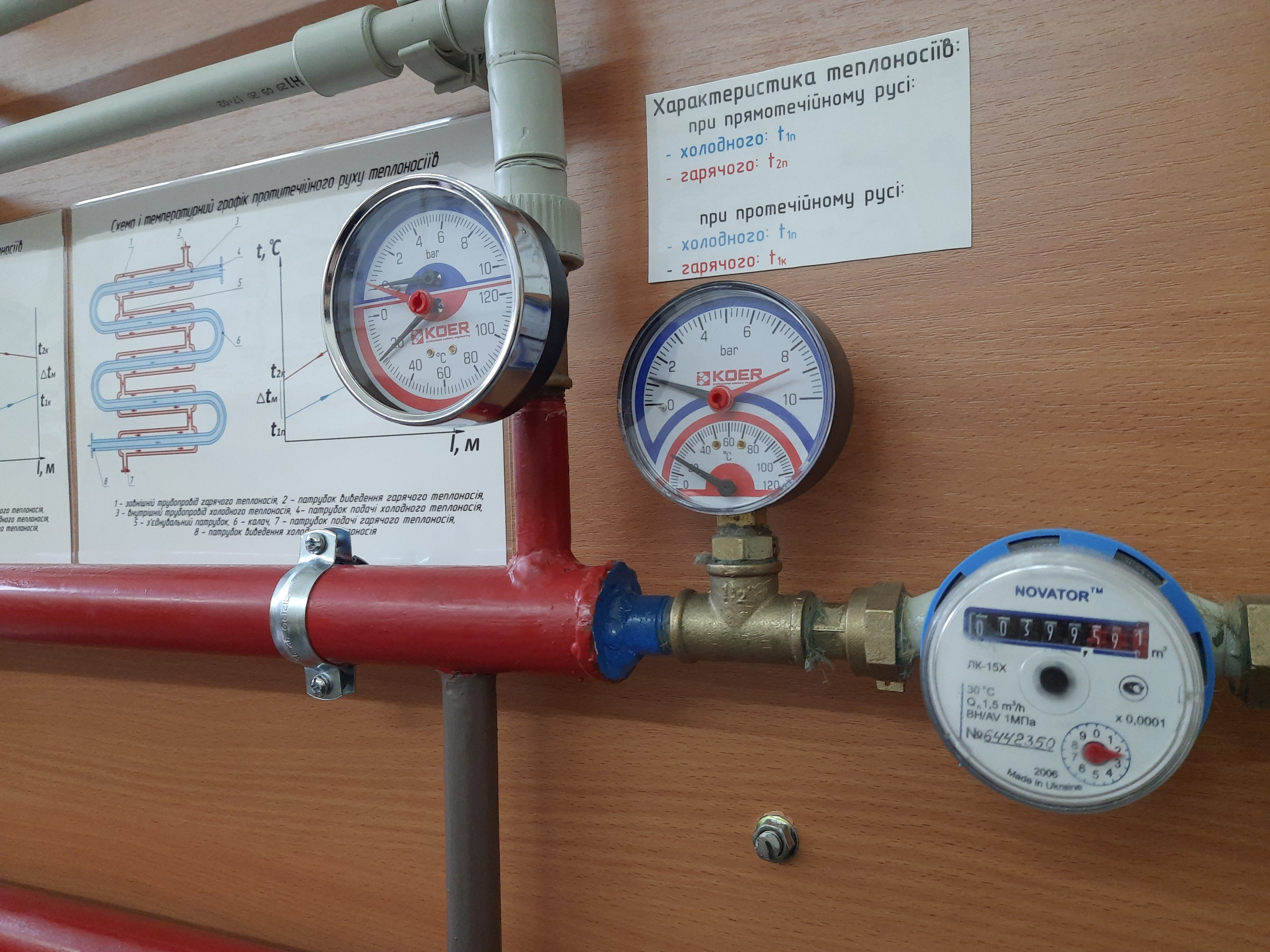

В рамках дисципліни «Фізико-хімічні і технічні основи холодильних процесів у м'ясопереробній галузі» для студентів 4 курсу спеціальності G13 Харчові технології було проведене лабораторне заняття доцентами кафедри процесів і обладнання переробки продукції АПК Марією Жеплінською та Максимом Гудзенко, які на прикладі теплообмінника типу «труба в трубі» розповіли студентам про його принцип дії, що ґрунтується на русі двох теплоносіїв у суміжних каналах: один рухається по внутрішній трубі, інший – у кільцевому просторі між трубами. Теплообмін між ними відбувається через металеву стінку внутрішньої труби завдяки поєднанню процесів теплопровідності та конвекції. Інтенсивність цього процесу визначається температурним напором між потоками, швидкістю руху рідин, їхніми теплофізичними властивостями та напрямком течії (прямотечія чи протитечія).

До здобувачів вищої освіти було донесено, що модель теплообмінника типу «труба в трубі» відображає фундаментальні принципи, характерні для всієї холодильної техніки. У промислових умовах аналогічні процеси теплопередачі реалізуються у випарниках і конденсаторах:

у випарнику холодоагент, що кипить при низькій температурі, відбирає теплоту від продукту чи проміжного холодоносія,

у конденсаторі, навпаки, передає теплоту охолоджувальному середовищу, найчастіше воді чи повітрю.

Ефективність цих процесів визначається трьома основними чинниками: здатністю апарата до теплопередачі, що залежить від матеріалів і конструктивних особливосте, площею поверхні теплообміну та величиною температурного напору між теплоносіями.

Саме ці параметри досліджуються при роботі з лабораторною моделлю «труба в трубі», що робить її універсальним прикладом для розуміння принципів дії промислового холодильного обладнання та їх практичного застосування у м’ясопереробній галузі.

Для кількісного аналізу теплообмінних процесів, що лежать в основі фізико-хімічних і технічних принципів холодильних технологій у м’ясопереробній галузі, використовують розрахункові залежності, які дають змогу визначити теплове навантаження, площу поверхні теплообміну, коефіцієнти теплопередачі та інші характеристики, необхідні для оцінки ефективності роботи обладнання. Тому після проведення експерименту із фіксуванням значень температур та тиску на вході в апарат і виході з апарату обох середовищ та визначенню об’єму охолодного середовища на вході в апарат за певний час, студенти перейшли до побудови температурних графіків для прямотечії та протитечії

Такі розрахунки є важливими як на етапі проектування промислових систем, так і при аналізі експериментальних результатів, отриманих на лабораторних моделях.